Конструкции ультразвуковых пьезоэлектрических преобразователей

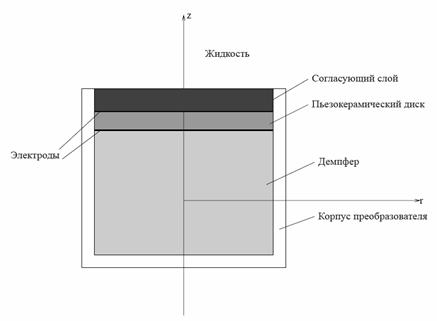

Пьезоэлектрические преобразователи нашли широкое применение в различных областях, начиная от зажигалок и заканчивая медицинскими исследованиями. Наиболее часто встречающаяся конструкция преобразователя представлена на рисунке 1. Такой тип передатчика обычно применяется для излучения ультразвуковых волн в жидкую или твердую среду, а также для измерения расхода газа. Активным элементом преобразователя является пьезоэлемент (пьезокерамический диск), который как показано на рисунке 1 находится между согласующим слоем и демпфером. Два электрода на верхней и нижней поверхности диска соединены с генератором сигналов. Согласно пьезоэлектрическому эффекту, пьезоэлектрический диск будет колебаться, когда синусоидальное переменное напряжение прикладывается к электродам пьезоэлектрического диска. Колебание диска связано с частотой переменного синусоидального напряжения и размерами диска [1].

Обычно пьезоэлектрический материал с высоким коэффициентом электромеханической связи имеет большое волновое сопротивление по сравнению с водой и воздухом. Поэтому, полоса пропускания частотной характеристики диска ниже. Неподходящее волновое сопротивление можно преодолеть, используя передний (согласующий) и задний (демпфер) слои между пьезоэлектрическим диском и жидкой средой, как показано на рисунке 1.

Задний слой обычно имеет высокий коэффициент затухания, высокую плотность материала, которая требуется для того чтобы контролировать колебания преобразователя путем поглощения энергии излучаемой пьезоэлементом назад.

Когда акустическое сопротивление задней части совпадает с волновым сопротивлением активного элемента (пьезокерамики), результатом будет сильно демпфированный преобразователь, который демонстрирует хорошую область разрешения, что связано с широкой полосой частот обеспечиваемой передатчиком, но при этом он может иметь меньшую амплитуду сигнала.

Если акустический импеданс пьезоэлемента и задней части не совпадает, больше звуковой энергии будет отражаться вперед в исследуемое вещество. Конечным результатом является преобразователь, который имеет меньшее разрешение, вследствие более длиной продолжительности осциллограммы, но может иметь более высокую амплитуду сигнала и лучшую чувствительность.

Основная цель согласующего слоя преобразователя заключается в том, чтобы защитить пьезоэлемент от исследуемого вещества. Согласующий слой должен быть прочным и коррозионностойким к исследуемой жидкости. Дополнительно передний слой должен связывать высокое акустическое сопротивление пьезокерамики с низким акустическим сопротивлением жидкости. Толщина согласующего слоя выбирается равной четверти длины волны. Это основано на идеи суперпозиции волн находящихся в одной фазе, что увеличивает амплитуду сигнала в два раза.

Существует много подходов для того чтобы сделать оптимальный выбор толщины и волнового сопротивления заднего и переднего слоя, некоторые из которых отражены в следующих работах [2, 3, 4, 5, 6, 7]. Пьезоэлектрический преобразователь может быть использован как в качестве излучателя, так и в качестве приемника. В режиме передатчика ультразвуковая волна создается пьезокерамикой, к которой прикладывается напряжение. В режиме приемника, пьезокерамика преобразует приходящую акустическую волну в электрический сигнал. В некоторых случаях преобразователь используется одновременно как приемник и как передатчик. Преобразователь может работать в режиме возбуждения пьезокерамики непрерывной синусоидально волной, или в импульсном режиме.

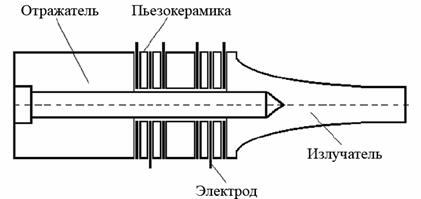

В низкочастотном ультразвуковом диапазоне используют преобразователи следующей конструкции (рисунок 2).

Активный элемент ультразвукового преобразователя состоит из двух пьезокерамических пакетов, между которыми находится металлический цилиндр. Все элементы прибора фиксируются и сжимаются под определенным усилием с помощью стального болта, который вызывает начальную поляризацию пьезокерамических пакетов. Амплитуда колебаний такого преобразователя зависит от количества пьезокерамик, от характеристик используемых материалов. Максимальные колебания кончика излучателя такого преобразователя могут достигать десяти микрон на резонансной частоте. Пьезокерамический преобразователь стандартной конструкции (с цилиндрическим излучателем) на самом деле совершает колебания маленькой амплитуды. Общей практикой для усиления механических колебаний является использование конусной формы излучателя и излучателей с экспоненциальной формой. В области высоких ультразвуковых мощностей длину излучателя делают равной половине волны резонансных колебаний [8].

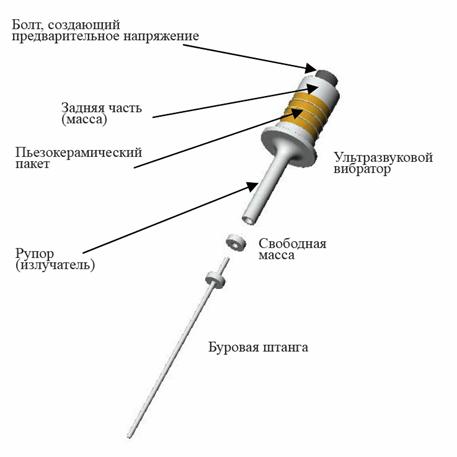

В качестве примера рассмотрим конструкцию ультразвукового бура, разработанного для марсоходов Спирит и Оппортьюнити, предназначенных для программы NASA исследования планет солнечной системы (рисунок 3). Он состоит из трех главных компонентов: ультразвукового вибратора, свободной массы и буровой штанги (рисунок 3).

Ультразвуковой вибратор состоит из пакета круглых пьезокерамик, ультразвукового рупора, металлической задней части и болта, создающего первоначальное напряжение, чтобы плотно соединить все эти части и обеспечить предварительное напряжение на пьезокерамический пакет. Пьезокерамический материал должен быть под первоначальной нагрузкой, чтобы не выйти из строя во время деформации. Пьезоэлектрический пакет работает на резонансной частоте ультразвукового вибратора. Через усиливающий ультразвуковой рупор, смещение колебаний достигает 10 микрон на кончике рупора (излучателя). Свободная масса соединена с кончиком ультразвукового рупора бура. В течение операции взятия пробы, свободная масса балансирует и двигается назад и вперед между ультразвуковым рупором и буровой штангой. Благодаря тому, что скорость колебаний свободной массы меньше чем скорость колебаний кончика рупора, свободная масса обычно контактирует с кончиком рупора в подходящей фазе колебаний кончика рупора. В момент, когда свободная масса достигает рупора, она ускоряется и двигается назад к буровой штанге. Свободная масса передает ударные импульсы от ультразвукового преобразователя к буровой штанге с частотой от 10 Гц до 1000 Гц. Ударные волны возникают из-за удара свободной массы по буровой штанге и распространяются к камню/грунту. Под ударом хрупкая среда (камень, лед и т.д.) разрушается, когда его предельная деформация превышается [9].

- Jan Kocbach. Finite element modeling of ultrasonic piezoelectric transducers.-University of Bergen Department of Physics.:September 2000

- J. H. Goll. The design of broad-band fluid-loaded ultrasonic transducers.- IEEE Trans. Sonics Ultrason. SU-26, 1979.

- J. W. Hunt, M. Arditi, and F. S. Foster. Ultrasound transducers for pulse-echo medical imaging, IEEE Trans. Biomed. Eng. BME-30, 1983.

- N. G. Pace and P. D. Thorne. Efficiency of face-plated underwater acoustic transducers. Ultrasonics 21, 1983.

- G. Kossoff. The effects of backing and matching on the performance of piezoelectric ceramic transducers. IEEE Trans. Sonics Ultrason. SU-13, 1966.

- N. Lamberti, G. Caliano, A. Iula, and M. Pappalardo. A new approach for the design of ultrasono-therapy transducers, IEEE Trans. Ultrason. Ferroelectr. Freq. Contr. 44, 1997.

- G. L. Wojcik, C. DeSilets, L. Nikodym, D. Vaughan, N. Abboud, and J. Mould Jr. Computer modeling of diced matching layers, in Proc. of 1996 IEEE Ultrason. Symp. IEEE, New York, 1996.

- I.Chilibon, M.Wevers, J.Lafaut. Ultrasound underwater transducer for extracorporeal shock wave lithotripsy.-Bucharest, Romania.: Romanian Reports in Physics, 2005

- Zensheu Chang, Stewart Sherrit, Xiaoqi Bao, and Yoseph Bar-Cohen., Design and analysis of ultrasonic horn for USDC (Ultrasonic/Sonic Driller/Corer).: NASA/JPL, USA, 2003